一、试验的重要性

汽轮机汽门关闭时间是评估机组安全性的核心指标之一。若汽门关闭时间超标,可能导致甩负荷时转速飞升失控,引发超速事故,严重威胁设备安全。据统计,约30%的汽轮机事故与汽门关闭性能直接相关。例如,某300MW机组因中压调节汽门关闭时间过长,导致甩负荷试验时转速突破110%额定值,最终被迫停机检修。因此,定期测试汽门关闭时间不仅是行业规范要求(如《电力建设施工技术规范》《防止电力生产重大事故的二十五项重点要求》),更是保障机组安全运行的必要措施。

二、试验要求

1.时间标准

主汽门和调节汽门总关闭时间(含动作延迟时间)应小于0.3秒,其中延迟时间不超过0.1秒。

抽汽逆止门关闭时间需符合设计值,通常要求小于1秒。

超超临界机组因蒸汽参数高,对关闭时间要求更为严格,需通过动态录波验证全过程响应。

2.测试条件

试验前需确认油压、油温、控制信号等参数正常,热工保护系统投入。

3.设备要求

采用高精度数据采集装置(如动态录波仪),采样频率不低于500Hz。

信号源需直接取自ETS机柜硬件输出或DEH伺服卡,避免因DCS通信延迟导致误差。

三、试验方法与过程

1.测试装置

现代测试多采用集成化测量系统,例如:

硬件组成:汽门位移传感器、交直流转换器、数据采集芯片及液晶显示屏。

原理:通过传感器将汽门开度转化为交流电压信号,经转换和采集后生成直流电压波形,直观反映关闭时间点。

2.测试流程

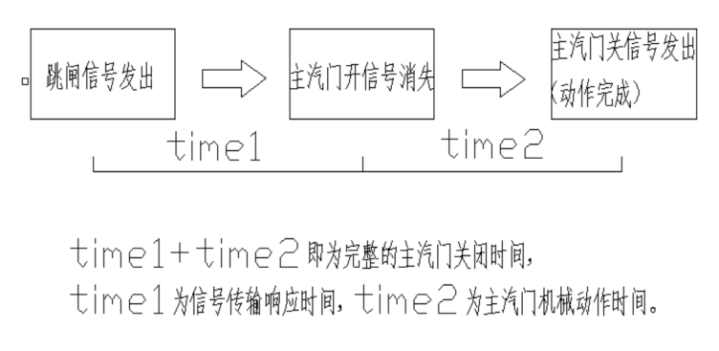

以主汽门关闭时间测试为例:

步骤1:机组挂闸,主汽门全开,调节汽门置于额定负荷位置。

步骤2:触发遮断信号(手动拍闸或电气跳闸),同步启动电秒表或录波装置。

步骤3:记录从信号触发到汽门全关的时间,需多次试验取平均值以消除误差。

步骤4:分析动态曲线,重点关注缓冲区关闭阶段的时间占比,避免因非线性机构导致数据失真。

3.抽汽逆止门专项测试

对所有与汽机本体相连的抽汽逆止门或快关阀等进行关闭时间测试,记录时间。

四、关键影响因素与优化措施

1.油动机排油速度

油动机卸荷阀的排油路径设计直接影响关闭速度。某电厂通过增大OPC油路节流孔直径,将主汽门关闭时间从0.35秒缩短至0.28秒。

2.弹簧预紧力调整

弹簧预紧力增加可缩短关闭时间,但需确保阀杆行程末端处于缓冲区范围内,避免冲击损伤密封面。

3.信号采集优化

避免使用DCS间接信号,优先选择伺服卡直连通道,减少阶梯状波形干扰。

五、结论

汽门关闭时间测试是汽轮机安全管理的基石。通过标准化试验流程、高精度设备应用及动态数据分析,可显著提升测试可靠性。未来,随着智能传感技术的发展,实时在线监测系统或将成为趋势,进一步降低人为误差风险,为机组安全运行提供双重保障。